مهمترین مواد شیمیایی تولید شده از آمونیاک انواع کودها (اوره، سولفات آمونیوم، فسفاتهای آمونیوم) و سایر ترکیبات نیتروژندار (اسید نیتریک، ملامین، آکریلونیتریل و ... ) میباشد.

سنتز آمونیاک از اجزای سازنده آن، یکی از مهمترین اکتشافات تاریخ علم کاتالیست و یکی بزرگترین اکتشافات قرن 20 محسوب میشود. علت اهمیت آن، نه تنها به علت کاربرد صنعتی آمونیاک، بلکه از دید علمی نیز نقشی پایهای دارد. حتی امروزه با گذشت بیش از یک قرن از کشف فرآیند تولید آمونیاک، هنوز هم مقالات زیادی در مورد سازوکار سنتز کاتالیستی آمونیاک در حال چاپ است. اگرچه تاکنون پیشرفت علمی زیادی در تولید آمونیاک به دست آمده است، قوانین و فرآیند پایه در واحدهای جدید تولید آمونیاک، اساسا مشابه همان فرآیند اصلی توسعه داده شده توسط هابر و بوش در یک قرن پیش بوده است. واکنش سنتز آمونیاک یک واکنش شیمی سبز و بدون هیچ واکنش جانبی و با گزینشپذیری %100 میباشد. آمونیاک از زمان کشف در آزمایشگاه در سال 1754 توسط پریستلی، 159 سال طول کشید تا به سطح تولید تجاری در سال 1913 برسد. در این مقاله به معرفی نسل جدید کاتالیست سنتز آمونیاک آهن بر پایه فاز وستیت پرداخته میشود.

اهمیت کاتالیست سنتز آمونیاک

هشت نوع کاتالیست در واحد آمونیاک استفاده میشود که میتوان به صورت کلی به دو نوع کاتالیست حفاظتی و اقتصادی تقسیمبندی نمود. کاتالیستهای هیدروژناسیون کبالت-مولیبدن، اکسید روی، شیفت دما بالا و متاناسیون کاتالیستهای حفاظتی هستند. کاتالیستهای ریفورمینگ اولیه و ثانویه، شیفت دما پایین و سنتز آمونیاک، مسئول تبدیل خوراک خام و تعیین کننده بازدهی هستند و تأثیر مستقیمی بر میزان سود اقتصادی کل واحد دارند. از این رو، این کاتالیستها را، کاتالیستهای اقتصادی مینامند. استفاده از هر دو کاتالیست واکنش شیفت و سنتز آمونیاک در فرآیند تولید آمونیاک امری اجتناب ناپذیر و کاتالیستهای کلیدی در صنعت تولید آمونیاک هستند.

اهمیت کاتالیست سنتز آمونیاک تا آنجاست که این کاتالیست قلب واحدهای آمونیاک محسوب شده و اقتصادی بودن فرآیند تولید آمونیاک وابسته به عملکرد این کاتالیست میباشد. مطالعات در مورد کاتالیستهای سنتز آمونیاک بسیار عمیقتر از کاتالیستهای دیگر بوده است. نخستین کاتالیست سنتز آمونیاک در سال 1909 کشف شد و با موفقیت در نخستین فرآیند صنعتی تحت فشار بالا مورد استفاده قرار گرفت. این کاتالیست، نقطه مهمی در تاریخ فرآیندهای کاتالیستی محسوب میشود.

در حال حاضر، هزینه تولید آمونیاک به علت ایجاد واحدهای با ظرفیت بالا، تغییر مواد خام و کاربرد کاتالیستهای موثرتر، به طور شگرفی کاهش یافته است. کل مصرف انرژی به ازای هر تن تولید آمونیاک در واحدهای نوین در حدود 28 تا 30 میلیارد ژول است که به مقدار تئوری 22 میلیارد ژول نزدیک است. بیشترین مصرف انرژی این فرآیند مربوط به واکنشهای کاتالیستی است. هر توسعه اساسی در بازدهی کاتالیست سنتز آمونیاک بر میزان مصرف انرژی کل تأثیرگذار است. مؤثرترین رویکرد در افزایش درصد تبدیل، افزایش فعالیت کاتالیست در دماهای پایین است. توسعه کاتالیستهایی با فعالیت بالاتر در دماها و فشارهای پایینتر برای صنعت سنتز آمونیاک بسیار ضروری است.

انواع کاتالیستهای سنتز آمونیاک

کاتالیستهای سنتز آمونیاک به طور کلی به دو دسته کاتالیستهای بر پایه آهن و کاتالیستهای غیرآهنی تقسیمبندی میشوند. کاتالیستهای غیرآهنی شامل کاتالیستهای بر پایه روتنیم و کاتالیست نیترید کبالتمولیبدن میباشند. کاتالیستهای بر پایه آهن به سه گروه شامل کاتالیست آهن بر پایه مگنتیت، کاتالیست آهن حاوی کبالت و کاتالیست آهن بر پایه وستیت (Wustite) تقسیمبندی میشوند.

کاتالیست متداول برای سنتز آمونیاک در صنعت معمولاً مگنتیت حاوی ارتقادهندهها میباشد. فاز α-Fe حاصل از احیای مگنتیت، فازی فعال و مناسب برای سنتز آمونیاک است. ارتقادهندهها معمولاً با توجه به کاربرد به دو دسته ارتقادهندههای ساختاری و الکترونی تقسیم میشوند. هدف اصلی از افزودن ارتقادهندههای با دمای ذوب بالا مانند Al2O3، K2O، CaO، MgO، SiO2 و ... بهبود فعالیت کاتالیستی فاز α-Fe، افزایش مقاومت حرارتی، بهبود خواص سمزدایی و در عین حال کمک به افزایش طول عمر مفید کاتالیستهاست. انتخاب و بهینهسازی ارتقادهندهها یکی از مهمترین جنبهها در مباحث تحقیقاتی کاتالیستهاست و در کنار آن نسبت به افشای جزئیات و فرمولاسیون تجاری کاتالیستها نیز دقت بالایی در نظر گرفته میشود.

کاتالیست سنتز آمونیاک با پیش ماده مگنتیت در قرن گذشته، به طور وسیع و عمیق مورد مطالعه قرار گرفته است. به مدت 40 سال پژوهش، فعالیت کاتالیست تنها 2 الی 3 درصد افزایش یافت لذا افزایش فعالیت با بهبود کاتالیست آهن بر پایه مگنتیت، بسیار سخت بود. بنابراین، لازم بود تا روشهای جدیدی جستجو شود. از آنجاییکه این کاتالیست کاملا شناخته شده محسوب میشد و هیچ توسعه بیشتری مورد انتظار نبود، محققان شروع به انجام تحقیقات در مورد کاتالیستهای فلزی غیرآهنی و فلزات نوبل، نمودند. کاتالیست روتنیم تحت چنین پیش زمینهای، کشف شد.

از دهه 1980، کاتالیستهای بر پایه روتنیم کشف شده توسط بریتیش پترولیوم انگلستان و کاتالیستهای بر پایه وستیت کشف شده توسط آلمان و چین، پیشرفتهای جدیدی در کاتالیستهای سنتز آمونیاک ایجاد کردهاند. سه دسته از کاتالیستهای سنتز آمونیاک شامل آهن پایه مگنتیت، آهن پایه وستیت و روتنیم توسعه داده شده و تجاری شدهاند که هر یک پیشرفتهای چشمگیری به دست آوردهاند. کاتالیست روتنیم کاتالیستی بر روی پایه کربن گرافیتی (Ru/C) هست که فعالیت بسیار بالایی دارد هزینه ساخت این کاتالیست، در مقایسه با کاتالیست آهن، بسیار بالاست. اگرچه مدت زیادی از کشف این کاتالیست در سال 1992 که با موفقیت تحت آزمون صنعتی قرار گرفت گذشته است، ولی تنها 10 واحد صنعتی در سرتاسر جهان از این کاتالیست استفاده میکنند. لذا بایستی تحقیقات بیشتری در مورد استفاده از کاتالیست روتنیم صورت گیرد.

کاتالیست سنتز آمونیاک آهن بر پایه وستیت

توسعه کاتالیست آهن بر پایه وستیت ابتدا در سال 1986 در دانشگاه زیجانگ چین آغاز شد. لیو و همکارانش دریافتند که کاتالیست آهن با پیش ماده وستیت، فعالیت بالایی در سنتز آمونیاک و سرعت احیاء بالایی دارد که این موضوع، منجر به کشف کاتالیست پایه وستیت (Fe1-xO) برای سنتز آمونیاک گردید. اولین تولید صنعتی آن در سال 1991 با نام تجاری A301 انجام شد که فعالیت پایداری نداشت. جهت بهبود فرمولاسیون آن تلاشهای گستردهای توسط محققان در سالهای 1990 الی 2000 انجام شد. دانش فنی کاتالیست آهن بر پایه وستیت توسط گروه شیمیایی Liaoning Huachin (LHCG) در سال 1999 بهبود یافت که تولید تجاری آن در سال 2002 انجام گرفت. همزمان در همان سال با مشارکت شرکتهای Sud-chemie و گروه شیمیایی Liaoning Huachin تولید این کاتالیست با نام تجاری AmoMax-10 انجام شد و اولین بار در واحد آمونیاک گروه شیمیایی Liaoning Huachin در سال 2003 استفاده شد.

کاتالیست آهن پایه وستیت با ساختار به صورت Fe1-xO (0.04 < x < 0.10) برای سنتز آمونیاک، بیشترین فعالیت را بین تمامی انواع کاتالیست آهن مذاب برای سنتز آمونیاک دارد. اصلیترین ارتقادهندههای مورد استفاده برای کاتالیستهای آهنی گداخته شده بر پایه ، ارتقادهندههایی نظیر Al2O3، K2O، CaO و ... هستند که برای کاتالیستهای آهنی گداخته شده بر پایه Fe3O4 نیز بکار گرفته میشوند. البته باید توجه داشت که نقش این ارتقادهنده در این دو دسته از کاتالیستها اندکی متفاوت است. تغییرات در خواص یونی و ساختارهای کریستالی Fe1-xOو Fe3O4 باعث ایجاد تفاوت در الگوهای پیوندی ارتقادهندهها با اجزای کاتالیستها میشود

این اکتشاف، نشانه یک حرکت بزرگ و گامی نو در توسعه کاتالیستهای آهن مذاب در 90 سال گذشته بوده است. در حال حاضر، فعالیت کاتالیست سنتز آمونیاک پیشرفت قابل ملاحظهای یافته است و این کشف، فرصتهای جدیدی برای توسعه کاتالیست دما پایین سنتز آمونیاک فراهم نموده است.

مزیتهای استفاده از کاتالیست وستیت بهجای مگنتیت در واحد آمونیاک

فعالیت بالا: کاتالیست آهن بر پایه وستیت فعالترین کاتالیست آهنی برای سنتز آمونیاک میباشد. فعالیت بالای کاتالیست وستیت تا حد جزئی از دانسیته تودهای بالاتر آن ناشی میشود. اما این فعالیت بالا به خاطر بازده بالای مکانهای سطحی Fe برای فعالسازی نیتروژن میباشد. حضور برخی نانوکلاسترهای اتمهای Fe با ساختار ویژه هندسی بر روی سطح وستیت، میزان بازدهی تفکیک نیتروژن (مرحله تعیین کننده سرعت) را افزایش میدهد. دادههای سینتیکی نشان میدهد که انرژی فعالسازی واکنش برای وستیت کوچکتر از کاتالیستهای دیگر است. بنابراین، بعنوان مثال، با کاتالیست وستیت (در شرایط عملیاتی فشار bar 150، دما: C° 425 و سرعت فضایی: h-1 30000) غلظت آمونیاک خروجی در رآکتور به % 5/19 میرسد که حدود % 4-3 بیشتر از مگنتیت است و فعالیت نسبی آن حدود % 36 بیشتر از مگنتیت میباشد. به دلیل فعالیت زیاد این کاتالیست نسبت به مگنتیت، شرایط عملیاتی در واحد صنعتی ملایمتر شده به طوری که با کاهش حدود 10 بار فشار در راکتور سنتز میزان تبدیل آمونیاک 1 الی 2 درصد افزایش مییابد که از نظر اقتصادی قابل توجه است.

فعال شدن در دمای پایین: در شرایط یکسان، دمای فعالشدن کاتالیست وستیت C° 30-15 کمتر از کاتالیست مگنتیت است. دمای فعالشدن اولیه حدود C° 250-225 و دمای عملیاتی کاتالیست وستیت در محدوده C° 500-300 میباشد.

احیای آسان: سرعت ذاتی احیای وستیت 5/4 برابر مگنتیت میباشد که زمان فعالسازی کاتالیست در واحد صنعتی را کاهش میدهد. دمای احیای آن نیز C° 100-80 کمتر از مگنتیت و دمای نهایی احیا حدود C° 480-475 میباشد.

مقاومت بالا در برابر حرارت و مسموم شدن: در صورت مسموم شدن با ترکیبات اکسیژندار، وستیت سریعا به فعالیت اولیه بر میگردد.

استحکام مکانیکی بالا: مقاومت سایشی کاتالیست آهن بر پایه وستیت بر اساس آزمون استاندارد ASTM D4058-46، بیشتر از کاتالیست آهن بر پایه مگنتیت است.

از سال 1992، کاتالیستهای وستیت با نامهای تجاری A301 و ZA-5 به طور وسیع در جهان مورد استقبال قرار گرفتهاند. تا سال 2008، مصرف آن به بیش از 2000 تن رسیده است. در کمتر از 8 سال 69 واحد آمونیاک در دنیا از کاتالیست جدید آهن پایه وستیت با نام تجاریAmoMax-10 ساخت شرکت Sud-chemie استفاده کردهاند

فعالیتهای شرکت پژوهش و فناوری پتروشیمی در زمینه کاتالیست سنتز آمونیاک آهن بر پایه وستیت

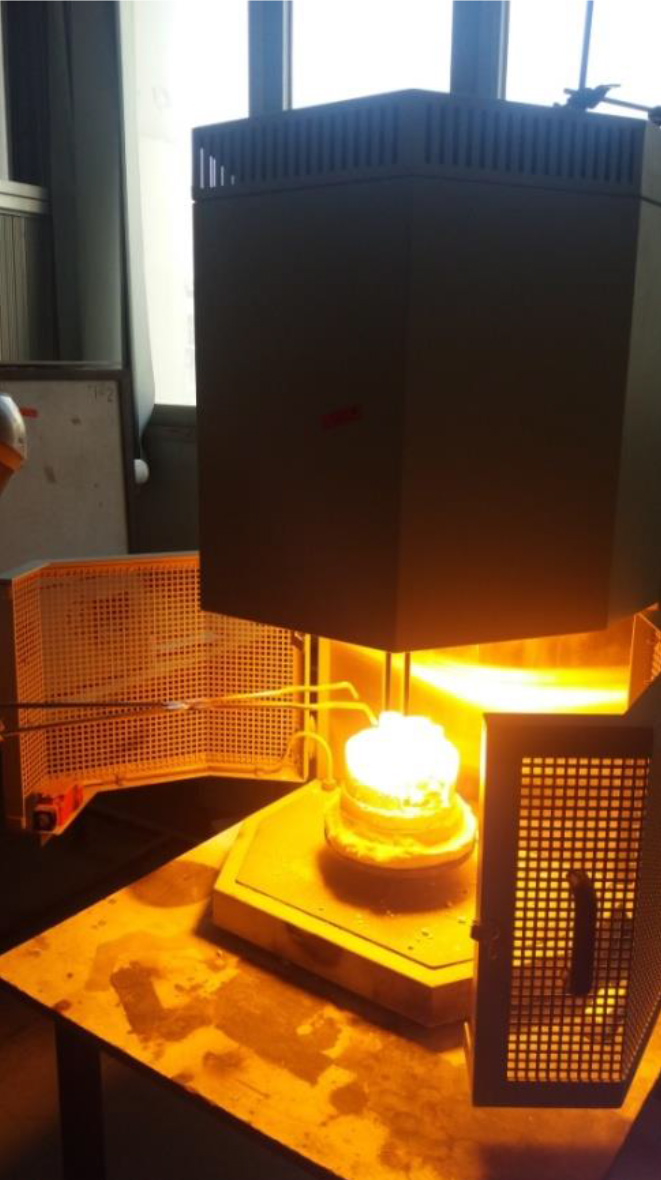

با توجه به اولویت بالای تولید آمونیاک در برنامههای توسعه شرکت ملی صنایع پتروشیمی، فعالیتهای شرکت پژوهش و فناوری پتروشیمی در زمینه ساخت کاتالیست سنتز آمونیاک از سال 1390 آغاز شد که بر اساس آن دانش فنی ساخت کاتالیست سنتز آمونیاک آهن پایه مگنتیت بدست آمد. در سال 1394 پروژهای در زمینه ساخت کاتالیست سنتز آمونیاک آهن بر پایه وستیت تعریف و در حال اجرا میباشد. در این پروژه ساخت نمونهها در مقیاس گرم ابتدا با مواد آزمایشگاهی خالص و سپس با مواد صنعتی با خلوص مناسب به روش ذوب در دمای بالا انجام شد (شکل 1). پس از تعیین مشخصات نمونههای ساخته شده، آزمون رآکتوری در شرایط مختلف دما، فشار و جریان خوراک در شرکت پژوهش و فناوری پتروشیمی انجام گرفت که در نهایت نمونه بهینه، مناسب و قابل رقابت با کاتالیستهای مطرح صنعتی از میان نمونههای ساخته شده انتخاب شد.

شکل 1: سامانه ذوب اکسید آهن و ارتقا دهندهها برای تولید کاتالیست سنتز آمونیاک آهن پایه وستیت در مقیاس آزمایشگاهی.

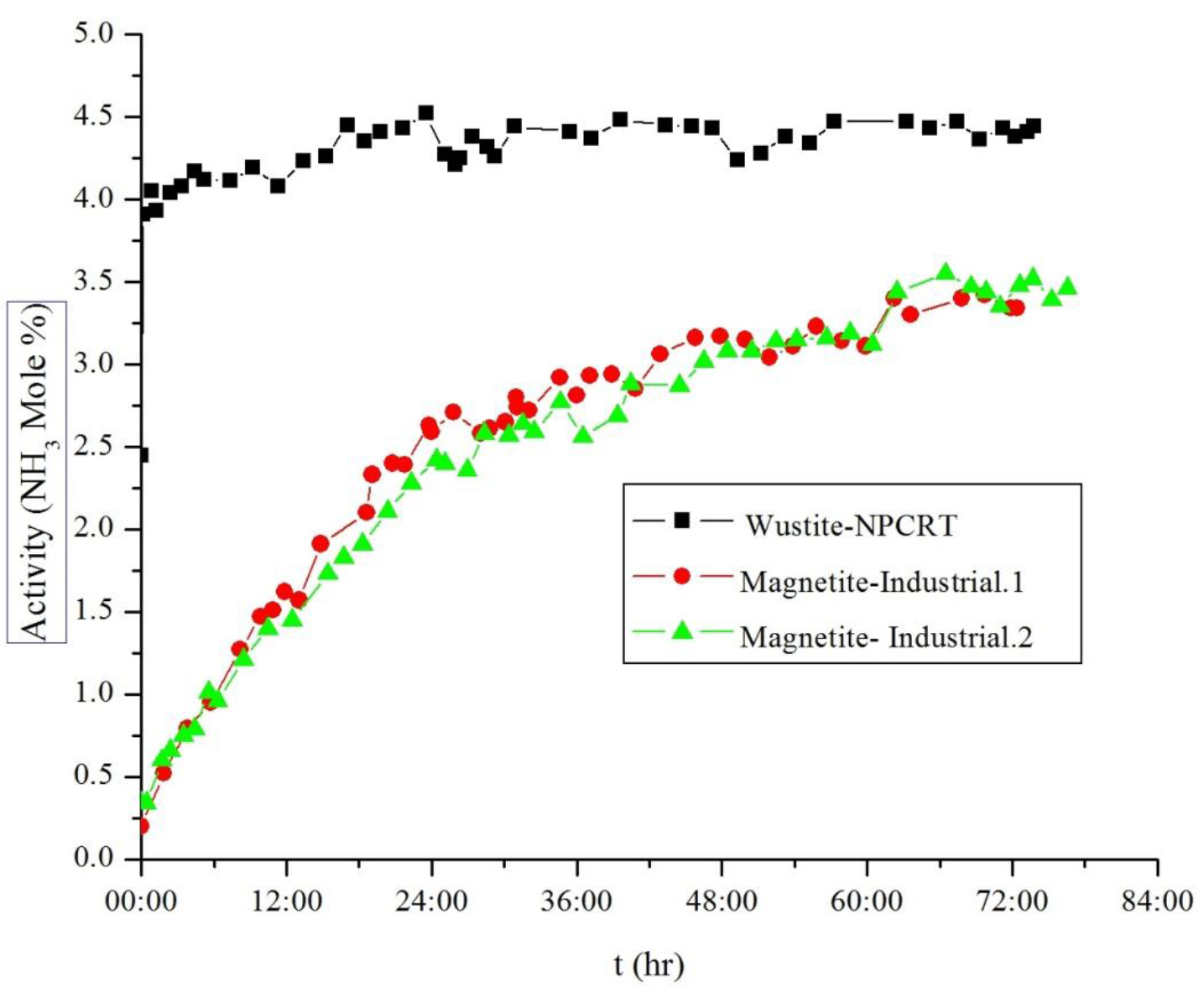

نتایج آزمونهای راکتوری نشان میدهد که کاتالیست وستیت نسبت به کاتالیست مگنتیت خیلی سریعتر فعال میشود و فعالیت بالاتری نسبت به نمونه مگنتیت دارد. (شکل 2).

شکل 2: نتایج آزمون رآکتوری سنتز آمونیاک در دمای C̊ 430، فشار bar 30 و سرعت فضایی h-1 18000.

فرمولاسیون کاتالیست در مقیاس آزمایشگاهی بدست آمد و طبق برنامه پژوهشی که برای کاتالیست مذکور مدنظر میباشد تولید آن در مقیاس پایلوت و تکمیل دانش فنی آن انجام خواهد گرفت.

جمع بندی

مرور منابع و همچنین انجام پروژه پژوهشی حاکی از برتری خواص کاتالیست وستیت نسبت به مگنتیت برای سنتز آمونیاک نظیر فعالیت بالا، احیاء آسان در دمای پایین و مقاومت حرارتی مناسب میباشد. همچنین مصرف انرژی و هزینه ساخت کاتالیست وستیت بسیار پایینتر از کاتالیستهای مگنتیت، مگنتیت حاوی کبالت و روتنیم است. از آنجاییکه نقطه ذوب و گرمای ذوب FeO پایینتر از Fe3O4 است، نیروی الکتریسیته مورد نیاز برای ساخت کاتالیست بین 25 الی 30 درصد پایینتر است. گرمای مورد نیاز برای واکنش احیاء (گرماگیر) در حدود 53 درصد کاهش مییابد و مصرف هیدروژن و میزان آب تشکیل شده به ترتیب 3/19 درصد و 7/19 درصد کاهش مییابد.

بنابراین میتوان نتیجه گرفت که کاتالیست وستیت در حال حاضر، فعالترین و پیشرفتهترین کاتالیست با هزینه پایین برای سنتز آمونیاک میباشد و کشف آن، ارزش صنعتی قابل توجهی دارد. لذا با توجه به اینکه شرکت پژوهش و فناوری پتروشیمی در زمینه کاتالیست سنتز آمونیاک مگنتیت به دانش فنی تولید تجاری دست بافته است، ساخت کاتالیست آهن بر پایه وستیت را در غالب پروژه پژوهشی در دستور کار خود قرار داده است. در ادامه بخشی از توانمندی شرکت پژوهش و فناوری پتروشیمی در زمینه کاتالیست سنتز آمونیاک برای ارائه خدمات به صنعت به شرح زیر ارائه میگردد:

تولید کاتالیست سنتز آمونیاک آهن بر پایه مگنتیت در مقیاس صنعتی با کمک شرکتهای توسعه دهنده داخلی

انجام کلیه آزمونهای مرتبط با تعیین مشخصات فیزیکی و شیمیایی (Characterization) کاتالیست سنتز آمونیاک

انجام آزمون رآکتوری و تعیین فعالیت (Activity) نمونههای کاتالیست سنتز آمونیاک

ارائه مشاوره به واحدهای آمونیاک جهت انتخاب و تعویض کاتالیست

نویسندگان : علی جعفری، عباس عبادی و سعید صاحبدلفر