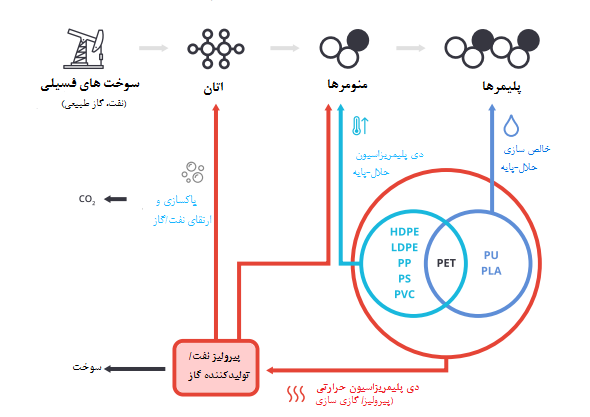

عبارت «بازیافت شیمیایی» هیچ تعریف رسمی ندارد بلکه به مجموعه متنوعی از فناوری های مهندسی شیمی اشاره می کند. به طور کلی، این فناوری ها مربوط به ضایعات پلاستیکی در ترکیب با حرارت، فشار و یا برخی مواد شیمیایی است که در داخل ماشین بخار با یکدیگر ترکیب می شوند. بنابراین محصول این فرآیند از نظر تئوری باید تبدیل به پلاستیک های جدید یا سوخت شود، اما این بستگی به نوع فناوری و پسا فرآیندهایی دارد که در این پروسه انجام می شود (نمودار ۱).

نمودار ۱- شماتیک کلی فرایندهای بازیافت شیمیایی

بازیافت

اتحادیه اروپا بازیافت را به شرح زیر تعریف می کند:

«هرگونه عملیات بازیافت که در آن مواد مواد ضایعاتی در یک پروسه تبدیل به محصول، فرآورده و یا موادی باشند که مورد استفاده مجدد قرار گیرند بازیافت صورت گرفته است. این فرایند پردازش مجدد مواد ارگانیک را شامل میشود اما بازیافت انرژی و یا بازیافت مجدد مواد را برای استفاده به عنوان سوخت شامل نمی شود.»

فرهنگ لغت انگلیسی آکسفورد بازیافت را به این شکل تعریف می کند:

«بازگشت مواد به مرحله قبل از فرآیند پردازش»

در ارزیابی مفهوم بازیافت شیمیایی تمایز بسیار مهم بین تبدیل ضایعات پلاستیکی به پلاستیکی با همان کیفیت و تبدیل آن به محصولاتی با مطلوبیت کمتر مانند سوخت وجود دارد. فرایند اول این امکان را به وجود میآورد که یک حلقه فرایندی در تولید پلاستیک شکل بگیرد و به این ترتیب هم ضایعات کاهش مییابد و هم میزان کمتری از منابع طبیعی مورد استفاده قرار می گیرد. اما فرایند دوم منافع محیط زیستی بسیار کمتری دارد.

خوراک پلاستیک

واژه پلاستیک از ظرفیت مواد برای جریان پیدا کردن یا تغییر شکل تحت شرایط خاص حرارتی و فشاری می آید. همانگونه که عموما گفته می شود پلاستیک ها پلیمرهای هیدروکربنی هستند - ساختار آنها مشتمل بر زنجیره های طولانی از منومرهای کوچک تر است که مولکول های بزرگ چرخشی و یا شاخه ای را ایجاد می کنند- در یکی از مراحل تولید تغییر شکل می دهند.

متداولترین انواع ضایعات پلاستیکی عبارتند از: پلی الفین ها، شامل پلی اتیلن سنگین (HDPE)، پلی اتیلن سبک (LDPE)، و پلی پروپیلن (PP)؛ پلی استایرن (PS)؛ پلی اتیلن ترفتالات (PET)؛ پلی وینیل کلراید (PVC)؛ کوپلیمر اتیلن -پروپیلن (EPC)؛ پلی آمید (PA)؛ اسید پلی لاکتیک (PA)؛ و پلی اورتان (PU).

پلیمرهای پلاستیکی ابتدا از سلولهای طبیعی ساخته می شدند اما در حال حاضر اکثر پلاستیک ها از مواد پتروشیمی ساخته می شود، یکی از دلایل این امر دردسترس بودن نفت و گاز شیل به خصوص در ایالات متحده آمریکاست.

ویژگی های مزیتی پلاستیک های پتروشیمی - دوام و مقاومت آنها در مقابل تجزیه طبیعی آنزیمی- همان ویژگیه ای هست که برای زندگی و محیط زیست همه موجودات خطرناک است. این در حالی است که پلاستیک هایی که از لحاظ طبیعی قابل تجزیه باشند و همچنین پلاستیک های بیولوژیکی در دسترس هستند اما خیلی مورد استفاده قرار نمی گیرند.

در واژه شناسی مهندسی خوراک به نهاده ای اطلاق می شود که برای تولید یک فرآیند مورد استفاده قرار می گیرد. در این گزارش منظور از خوراک ضایعات پلاستیکی است که به عنوان خوراک در بازیافت شیمیایی مورد استفاده قرار می گیرند.

سایر فناوری های مورد استفاده ممکن است بتوانند سایر انواع پلاستیک را در مورد تجزیه و بازیافت قرار بگیرند اما این امر نیازمند فناوری های بسیار پیچیده ای است که از لحاظ هزینه ممکن است و به صرفه نباشد.

انواع فناوری های مورد استفاده

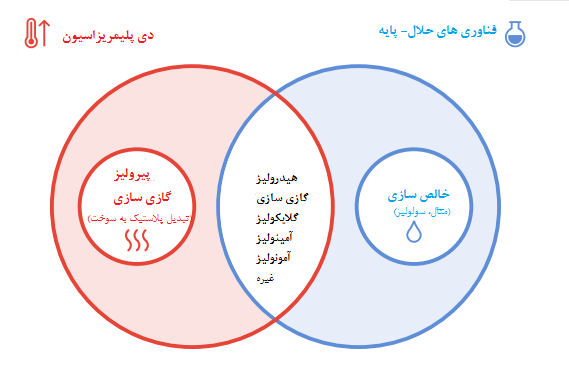

فناوری های مورد استفاده در بازیافت شیمیایی را می توان در دو گروه دسته بندی کرد: فرآیندهای ترمولیز و حلال-پایه ( نمودار ۲). به طور کلی ترمولیز به معنی تغییر درجه حرارت است، بنابراین شامل فرایندهای همراه با احتراق و طیف گستردهای از فرایندهای شیمیایی است، تنها روش عملیاتی ترمولیز برای بازیافت شیمیایی پیرولیز و گازی سازی هستند.

نمودار ۲- واژهشناسی بازیافت شیمیایی، توجه داشته باشید که فرآیند پیرولیز و گازی سایزی محصولات میتواند به عنوان نهادی برای تولید پلاستیک های جدید بعد از ارتقا مورد استفاده قرار بگیرد اما نکته این است که در حال حاضر فقط برای سوخت مورد استفاده هستند.

در این روش ها از حرارت های بسیار بالا برای خوراک پلاستیک در داخل یک راکتور که با اکسیژن کار می کند استفاده می شود و هدف از آن شکستن پلیمرها به قطعات کوچکتر است و به همین دلیل است که به این فناوریها «فناوریهای دی پلیمریزاسیون» هم گفته میشود. سپس این قطعات را میتوان مجددا پلیمریزه کرد و تبدیل به پلاستیک های جدید کرد یا کار ساده تر این است که به عنوان سوخت برای تولید سایر محصولات مورد استفاده قرار گیرند.

فناوری های حلال-پایه از ابزارهای بسیار متنوعی برای تولید پلاستیک ها استفاده می کنند، که شامل دی پلیمریزه کردن پلاستیک و زدودن ناخالصی هاست. نکتهای که قابل توجه است این است که بسیاری از فناوری های حلال-پایه نیز از حرارت های بسیار بالا استفاده میکنند اما بهعنوان ترمولیز از آنها یاد نمی شود.

گازی سازی و پیرولیز

گازی سازی و پیرولیز مفاهیم بسیار ساده ای هستند. از این مفاهیم در سال های گذشته به عنوان فناوری هایی برای تبدیل بیوماس های چوبی و زغال سنگ به مواد شیمیایی گازی و مایع ونیز تولید مواد جامد شامل کربن استفاده شده است. نام این دو فرایند از همین استفاده های تاریخی اقتباس شده است.

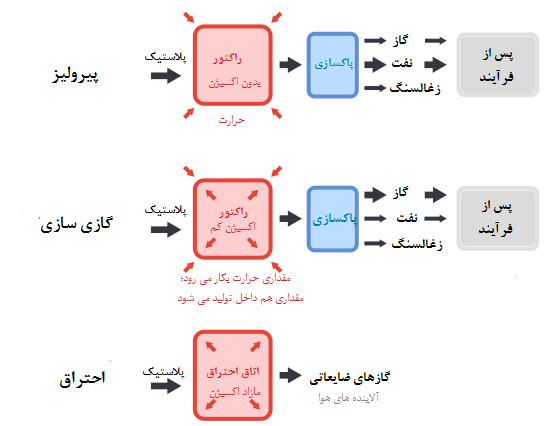

نمودار ۳- مقایسه ساده فرایندهای ترمولیز

در فرایند پیرولیز ضایعات پلاستیکی بدون اکسیژن حرارت داده میشوند، و در مرحله اول یک محصول مایع تولید می شود که به آن روغن پیرولیز گفته میشود و در مرحله دوم یک گازی تولید میشود که معمولاً مشتعل است.

روغن پیرولیز را میتوان به عنوان سوخت سوزان یا اینکه می توان آن را مجدد پلیمریزه کرد.

در فرآیند گازی سازی و ضایعات پلاستیکی با مقدار کمی اکسیژن حرارت می یابند تا یک گازی تولید شود که قبل از استفاده بایستی آن را مجدداً پردازش کرد.

در فرایند سوزاندن ضایعات پلاستیکی بدون نیاز به ماده سوزاننده دیگری سوزانده میشود اما محصول میتواند مجدداً تبدیل به پلاستیک شود. انواع بسیار اندکی از این فرآیندها در حال استفاده است.

به طور کلی سطح بسیار پایین اکسیژن در فرآیند گازی سازی و پیرولیز این فناوری ها را از فرایند احتراق متمایز می سازد ( نمودار ۳). در هر دو فرایند پیرولیز و گازی سازی مبنای فرآیند بر این است که در هر موقعیتی وقتی پلیمرهای هیدروکربنی گرم میشوند ( یعنی با استفاده از یک منبع حرارتی خارجی) بخش عمدهای از دین احتراق به شکل گاز است خارج می شود. اما اگر اکسیژن نباشد گازی هم استحضار نمی شود. بنابراین هدف از طراحی این فرایندها این است که دو جایی که ممکن است با استفاده از حرارت احتراق کمتری ایجاد شود در حالی که مقدار اکسیژن کمتری نیز مورد استفاده قرار گیرد.

جالب است بدانید که فرایندهای پیرولیز و گازی سازی در درجه حرارت های بسیار پایین نیز کار می کنند ( یعنی درجه حرارت ۵۰۰ درجه سانتیگراد تا ۸۵۰ درجه سانتی گراد)، این بدان مفهوم است که این فرایند ها را می توان به صورت انفرادی در یک راکتور انجام داد یا به عنوان یک پارامتر پردازش در یک پروپوزال بازیافت شیمیایی بسیار گسترده تر انجام داد.